發展演變

氣動球閥是由旋塞閥演變而來。它具有相同的旋轉90度動作,不同的是旋塞體是球體,有圓形通孔或通道通

氣動球閥(15張)過其軸線。球面和通道口的比例應該是這樣的,即當球旋轉90度時,在進、出口處應全部呈現球面,從而截斷流動。 本類閥門在管道中可任意位置安裝。

工作原理

氣動球閥[1]只需要用氣動執行器帶動閥體作90度的旋轉,就可以實現對介質的流量進行截斷和開通的功能。而且只需要很小的轉動力矩就能關閉嚴密。*平等的閥體內腔為介質提供了一個阻力很小、并且直通的流道。通常認為球閥zui適宜直接做開閉使用,現在已將球閥設計成使它具有節流和控制流量之用。球閥的主要特點是本身結構緊湊,易于操作和維修,適用于水、溶劑、酸和天然氣等一般工作介質,而且還適用于工作條件惡劣的介質,如氧氣、過氧化氫、甲烷和乙烯等。球閥閥體可以是整體的,也可以是組合式的。

現實作用

作用

氣動球閥的工作原理是靠旋轉閥芯來使閥門暢通或閉塞。氣動球閥開關輕便,體積小,可以做成很大口徑,密封可靠,結構 簡單,維修方便,密封面與球面常在閉合狀態,不

氣動球閥

易被介質沖蝕,在各行業得到廣泛的應用。

氣動球閥[2]和旋塞閥是同屬一個類型的閥門,只有它的關閉件是個球體,球體繞閥體中心線作旋轉來達到開啟、關閉的一種閥門。

優點

氣動球閥在管路中主要用來做切斷速度快、分配和改變介質的流動方向。,它具有以下優點:

1. 流體阻力小,其阻力系數與同長度的管段相等。

2. 結構簡單、體積小、重量輕。

3. 緊密可目前球閥的密封面材料廣泛使用塑料、密封性好,在真空系統中也已廣泛使用。

4. 操作方便,開閉迅速,從全開到全關只要旋轉90°,便于遠距離的控制。

5. 維修方便,氣動球閥結構簡單,密封圈一般都是活動的,拆卸更換都比較方便。

6. 在全開或全閉時,球體和閥座的密封面與介質隔離,介質通過時,不會引起閥門密封面的侵蝕。

7. 適用范圍廣,通徑從小到幾毫米,大到幾米,從高真空至高壓力都可應用。

8. 因為氣動球閥動力源采用的是氣體,一般為0.2-0.8MPa壓力,相對比較安全。氣動球閥如果漏氣的話,相對液動、電動來說,氣體可以直接排出,對環境沒有污染,同時具有較高的安全性。

9.相對于手動和渦輪轉動球閥來說,氣動球閥可以大口徑配置,(手動和渦輪轉動球閥一般都在DN300口徑以下,氣動球閥可以達到DN1200口徑。)

氣動球閥已廣泛應用于石油、化工、發電、造紙、原子能、航空、火箭等各部門,以及人們日常生活中。

應用指南

范圍

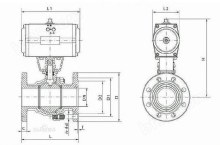

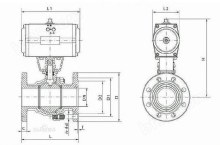

三通氣動球閥

本說明書適用于法蘭連接端的電動(或氣動)球閥。

組成

由電動(或氣動)執行機構(20)與球閥閥體部分組成,其連接靠支架(18)和連接軸(17)。

使用限制

溫度和壓力限制

l 銘牌顯示有球閥在zui大和zui小操作溫度下所允許的zui大操作壓力。

l 使用PTFE或RTFE材質的閥座和密封件,操作溫度應在150度到200度之間。其他類型的閥座和密封件的操作溫度,應受到KI工廠的檢核。

低溫l 閥的公稱壓力等級 (PN),可表明閥在正常溫度狀態下的zui大工作壓力。(例如:PN4.0,表明其操作溫度在-290C~380C時的zui大工作壓力為40 Bar(4.0MPa))。

l 電動或氣動執行機構的注意事項參見其相應的說明書。

安裝

1)、取掉法蘭端兩邊的保護蓋,在閥*打開的狀態下進行沖洗清潔。

2)、安裝前應按規定的信號(電或氣)進行整機測試(防止因運輸產生振動影響使用性能),合格后方可上線安裝(接線按電動執行機構線路圖)。

3)、準備與管道連接前,須沖洗和清除干凈管道中殘存的雜質(這些物質可能會損壞閥座和球)。

4)、在安裝期間,請不要用閥的執行機構部分作為起重的吊裝點,以避免損壞執行機構及附件。.

5)、本類閥應安裝在管道的水平方向或垂直方向。

6)、安裝點附近的管道不可有低垂或者承受外力的現象,可以用管道支架或者支撐物來消除管線的偏離。

7)、與管道連接后,請用規定的扭矩交叉鎖緊法蘭連接螺栓。

4、操作和使用

1)、操作前須確認管路和閥已被沖洗過。

2)、閥的操作按執行機構輸入信號大小帶動閥桿旋轉完成:正向旋轉1/4圈(90°)時,閥關斷。反向旋轉1/4圈(90°)時,閥開啟。

3)、當執行機構方向指示箭頭與管線平行時,閥門為開啟狀態;指示箭頭與管線垂直時,閥門為關閉狀態。

維修

擁有較長的使用壽命和免維修期,將依賴以下幾個因素:正常的工作條件、保持和諧的溫度/壓力比,以及合理的腐蝕數據

注意: ●球閥在關閉狀態下,閥體內部依舊存在受壓流體

●維修前,解除管線壓力并使閥門處于打開位置

●維修前,斷開電源或氣源

●維修前,將執行機構與支架脫離

1)、填料處得再鎖緊

l 若填料涵處有微泄發生,須再鎖緊閥桿螺母 (13).

l 注意不要鎖太緊,通常再鎖1/4圈~1圈,泄露即會停止。

2)、更換閥座和密封件.

A)、拆卸

l 使閥處于半開位置,沖洗、清除閥體內外可能存在的危險物質.

l 關閉球閥,拆掉兩邊法蘭上的連接螺栓和螺母,然后將閥由管線上*移除。

l 依序拆卸驅動裝置-執行機構(20)、連接支架(18)、、防松墊圈(14)、閥桿螺母(13)、蝶形彈片(12)、格南(11) 、耐磨片(10)、閥桿填料(9)

l 拆卸體蓋連接螺栓(5)和螺母,將閥蓋與閥體分離,并拿掉閥蓋墊圈(16)。

l 確認閥球(3)在“關斷”位置,這可以將其較容易的從閥體拿出,隨后取出閥座。

l 由閥體中孔向下輕推閥桿(6)直到*取出,然后取出O型圈(8)及閥桿下填料(7)

注意:請謹慎操作,以避免擦傷閥桿表面及閥體填料函密封部位

B)、重新組裝

l 清洗和檢查拆下零件,強烈用備用零件包更換其閥座及閥蓋墊圈等密封件

l 按拆卸的相反順序進行組裝。

l 用規定的扭矩,交叉鎖緊法蘭連接螺栓(5)。

l 用規定的扭矩,鎖緊閥桿螺母(13)

l 安裝執行機構后,輸入相應的信號通過旋轉閥桿帶動閥芯旋轉,使閥門至打開和關閉位置。

l 如有可能,請在回裝管道前,按相關標準對閥進行壓力密封測試和性能測試。

D,型號表示方法:

像之前的閥門Q11S-16C這種當中"S”表示是比較老的方法,"S"代表塑料密封付.現在用"F"表示.代表四氟或聚四氟材料

參數

| 設計依據 | 國標系列 | 美標系列 |

| 設計標準 | GB/T12237 | AP16D | ANSI B16.34 |

| 法蘭連接結構長度 | GB/T12221 | AP16D | ANSI B16.10 |

| 結構長度(焊接) | GB/T15188.1 | AP16D | ANSI B16.10 |

| 連接法蘭 | GB/T9113 JB/T79 Hg20592 | ANSI B16.5、B16.47 |

| 對焊端 | GB/T12224 | ANSI B16.25 |

| 試驗和檢驗 | GB/T9092 | AP16D | AP1598 |

結構特點

阻塞與排泄:當閥門處于關閉狀態時,上下游側的閥座使液體阻斷,閥體中腔的積滯物可以通過排泄裝置進行

氣動球閥(13張)排泄。

自動泄壓結構:當中腔壓力出現異常升高現象時,中腔介質能依靠本身的推力推動閥座而自動泄壓,從而確保閥提安全。

閥桿的可靠密封:閥桿采用有倒密封的下裝式結構,倒密封的密封力隨介質壓力增高而增大,故能確保閥桿的可靠密封,而且,當閥桿異常升壓時,閥桿不會噴出。

防火結構:根據工況及用戶的需要,球閥可設計為防火結構。

防靜電結構:當操作閥門時,由于球體和閥座之間的磨擦,會產生牛靜電電荷并積聚在球體上,為防止產生靜電火花,特在閥門上設置靜電裝置,將積聚在球體上的電荷導出。

氣動球閥的維護

氣動球閥在安裝前的準備工作:

1、保證氣動管路球閥安裝位置管線在同軸位置上,管線上兩片法蘭應保持平行,確認管線能夠承受氣動管路球閥自身重量,如果發現管線不能承受氣動管路球閥重量,則在安裝前為管線配備相應的支撐。

2、確認管線內是否有雜質、焊渣等,必須要把管線內吹掃干凈。

3、核對氣動管路球閥銘牌,并對氣動管路球閥進行全開全閉數次操作,確認閥門能夠正常工作,再全面檢查一次閥門的各個細節,保證閥門完好無損。

4、除去閥門兩端的保護蓋,檢查閥體內是否干凈,清洗閥體內腔,由于氣動管路球閥的密封面是球形狀,即使微小的雜物也可能造成密封面的損傷。

氣動管路球閥的安裝:

1、氣動管路球閥的任何一段都可安裝在上游端,手柄氣動管路球閥可以安裝在管線的任何位置,如果配置執行機構(如齒輪箱、電-氣動執行器)的氣動管路球閥,則必須垂直安裝,閥門進出口處在水平位置上。

2、氣動管路球閥法蘭與管線法蘭間按管路設計要求裝上密封墊。

3、法蘭上的螺栓需對稱、逐次、均勻擰緊。

4、如果氣動管路球閥采取氣動、電動等執行器時,按說明書完成氣源、電源的安裝。

氣動管路球閥安裝后的檢查

1、安裝完畢后,啟動氣動管路球閥開、關數次,應該動作靈活,受力均勻,氣動管路球閥工作正常。

2、根據管道壓力設計要求,通壓后檢測氣動管路球閥與管道法蘭結合面的密封性能。

氣動管路球閥的維修:

1、只有卸除氣動管路球閥前后的壓力,才能對氣動管路球閥進行拆卸分解操作。

2、在對氣動管路球閥的分解與再裝配過程,需要對有密封性零部件的保護,特別是非金屬零部件,像O型圈等部件使用的工具。

3、氣動管路球閥閥體重新裝配時螺栓必須對稱、逐步、均勻地擰緊。

4、清洗劑應與氣動管路球閥中的橡膠件、塑料件、金屬件及工作介質(例如燃氣)等均相容。進口泵工作介質為燃氣時,可用汽油(GB484-89)清洗金屬零件。非金屬零件用純凈水或酒精清洗。

5、分解下來的單個零件可以用浸洗方式清洗。尚留有未分解下來的非金屬件的金屬件可采用干凈的細潔的浸漬有清洗劑的綢布(為避免纖維脫落粘附在零件上)擦洗。清洗時須去除一切粘附在壁面。

上的油脂、污垢、積膠、灰塵等。

6、非金屬零件清洗后應立即從清洗劑中取出,不得長時間浸泡。

7、清洗后需待被洗壁面清洗劑揮發后(可用未浸清洗劑的綢布擦)進行裝配,但不得長時間擱置,否則會生銹、被灰塵污染。

8、新零件在裝配前也需清洗干凈。

9、使用潤滑脂潤滑。潤滑脂應與氣動管路球閥金屬材料、橡膠件、塑料件及工作介質均相容。工作介質為燃氣時,可用例如特221潤滑脂。在密封件安裝槽的表面上涂一薄層潤滑脂,在橡膠密封件上涂一薄層潤滑脂,閥桿的密封面及摩擦面上涂一薄層潤滑脂。

10、裝配時應不允許有金屬碎屑、纖維、油脂(規定使用的除外)灰塵及其它雜質、異物等污染、粘附或停留在零件表面上或進入內腔。

突出優點

氣動球閥與其它閥類相比的具有以下優點:A、防靜電功能:在球體、閥桿、閥體之間設置彈簧,能將開關過程產生的靜電導出。執行機構;

氣動球閥結構圖

B、閥桿密封可靠,由于閥桿只作彷轉動運而不做升降運動,閥桿的填料密封不易破壞,且密封能力隨著介質的壓力增高而增大;

C、閥座密封性能好,采用聚四氟乙烯等彈性材料制成的密封圈,結構易于密封,而且球閥的閥封能力隨著介質壓力的增高而增大;

D、止推軸承減小閥桿磨擦力矩,可使閥桿操作平穩靈活;

E、由于聚四氟乙烯等材料具有良好的自潤滑性,與球體的磨擦損失小,故球閥的使用壽命長;

F、下裝式閥桿和閥桿頭部凸階防止閥桿噴出,如火災造成閥桿密封破壞,凸階與閥體間還可形成金屬接觸,確保閥桿密封;

G、流體阻力小、球閥是所有閥類中流體阻力zui小的一種,即使是縮徑球閥,其流體阻力也相當小。氣動球閥主要用于截斷或接通管路中的介質,亦可用用于流體的調節與控制,在如上幾個方面與同類閥類相比之下,優點突出!

結構形式分類

浮動氣動球球閥

氣動球閥的球體是浮動的,在介質壓力作用下,球體能產生一定的位移并緊壓在出口端的密封面上,保證出口端密封。 浮動氣動球球閥的結構簡單,密封性好,但球體承受工作介質的載荷全部傳給了出口密封圈,因此要考慮密封圈材料能否經受得住球體介質的工作載荷。這種結構,廣泛用于中低壓球閥。

固定球氣動球閥

氣動球閥的球體是固定的,受壓后不產生移動。固定球球閥都帶有浮動閥座,受介質壓力后,閥座產生移動,使密封圈緊壓在球體上,以保證密封。通常在與球體的上、下軸上裝有軸承,操作扭距小,適用于高壓和大口徑的閥門。 為了減少氣動球閥的操作扭矩和增加密封的可靠程度,現在出現了油封球閥,既在密封面間壓注特制的潤滑油,以形成一層油膜,即增強了密封性,又減少了操作扭矩,更適用高壓大口徑的球閥。

彈性球氣動球閥

氣動球閥的球體是彈性的。球體和閥座密封圈都采用金屬材料制造,密封比壓很大,依靠介質本身的壓力已達不到密封的要求,必須施加外力。這種閥門適用于高溫高壓介質。 彈性球體是在球體內壁的下端開一條彈性槽,而獲得彈性。當關閉通道時,用閥桿的楔形頭使球體漲開與閥座壓緊達到密封。在轉動球體之前先松開楔形頭,球體隨之恢復原原形,使球體與閥座之間出現很小的間隙,可以減少密封面的摩擦和操作扭矩。 氣動球閥按其通道位置可分為直通式,三通式和直角式。后兩種球閥用于分配介質與改變介質的流向。

分類與特點

氣動球閥有O型球閥和V型球閥之分。O型球閥采用浮動式結構,球芯為精密鑄件,外表鍍硬鉻處理,閥座采用增強聚四氟乙烯材料,流道口與管道口徑相同,流通能力,流阻極小,關閉時無泄漏,一般做開關閥使用,特別適用于高粘度、V型球閥采用固定式結構,球芯上開有V型切口,可實現剪切 含纖維、顆粒狀介質 根據工藝設備不同可選用氣動或電動執行機構,分別組成氣動球閥和電動球閥,其中氣動球閥如要實現比例調節須配閥門定位器,電動球閥如要實現比例調節須選電子式電動執行機構或配伺服放大器等。 從材質上,可以分為:碳鋼球閥,不銹鋼304球閥,316球閥和銅球閥 按壓力,可以分為:高壓球閥和低壓球閥 高壓氣動球閥: 主要應用在石油、天然氣、液壓油、工程機械等行業 低壓氣動球閥:主要應用在介質為水等腐蝕性管路上!

選用原則

1、石油、天然氣的輸送主管線、需要清掃管線的,又需埋設在地下的,選用全通徑、全焊接結構的球閥;埋設在地上的,選擇全通徑焊接連接或法蘭連接的球閥;支管,選用法蘭連接、焊接連接,全通徑或縮徑的球閥。

2、成品油的輸送管線和貯存設備,選用法蘭連接的球閥。

3、城市煤氣和天然氣的管路上,選用法蘭連接和內螺紋連接的浮動球閥。

4、冶金系統中的氧氣管路系統中,宜選用經過嚴格脫脂處理,法蘭連接的固定球球閥。

5、低溫介質的管路系統和裝置上,宜選用加上閥蓋的低溫球閥。

6、煉油裝置的催化裂化裝置的管路系統上,可選用升降桿式球閥。

7、化工系統的酸堿等腐蝕性介質的裝置和管路系統中,宜選用奧氏體不銹鋼制造的、聚四氟乙烯為閥座密封圈的全不銹鋼球閥。

8、冶金系統、電力系統、石化裝置、城市供熱系統中的高溫介質的管路系統或裝置上,可選用金屬對金屬密封球閥。

9、需要進行流量調節時,可選用蝸輪蝸桿傳動的、氣動或電動的帶V形開口的調節球閥。

10、工作溫度在100攝氏度至200攝氏度的球閥,密封材料一般選PPL,閥體材料應 選WCB,閥桿材料應選不銹鐵,球體材料應選一般不銹鋼<201>。

11、工作溫度在250攝氏度至400攝氏度的球閥,密封材料應選硬密封<H或Y>。閥 體材料應選WCB,閥桿材料應選不銹鐵,球體材料應選不銹鋼<碳化>。

12、工作溫度在400攝氏度至550攝氏度的球閥,密封材料應選硬密封<H或Y>。閥體材料應選鉻鉬鋼,球體材料應選鉻鉬鋼,閥桿材料應選鉻鉬鋼。

13、工作溫度在600攝氏度以上的球閥材料如:密封件,閥體,球體,閥桿等一般選取<2520

氣動球閥常見故障

顧名思義,氣動球閥就是利用壓縮氣體(常用壓縮空氣)為動力驅動的球閥。氣動球閥主要由執行機構和閥體構成,執行機構主要有氣缸及電磁閥,減壓閥等相關配件構成。根據汽缸的作用方式不同,可分為單作用氣動球閥和雙作用氣動球閥。單作用氣動球閥就是球閥的開啟或者關閉操作中的一種由壓縮氣體驅動,另一種由彈簧的彈力等來驅動,雙作用氣動球閥的開啟或者關閉的動作都是由壓縮氣體來驅動。

氣動球閥在管路系統運行一段時間以后,經常會出現自然損耗,產生一些故障,下面我們針對氣動球閥常見的故障進行簡單的分析:

一、氣動球閥不動作。

1、檢查控制氣源電磁閥,看是否存在損壞,鐵芯卡死,線圈燒壞等現象,發現及時修理或更換。

2、檢查汽缸及其密封件是否損壞,發現損壞即使維修或更換。

3、檢查球閥閥體內是否存雜物,如果存在雜物,將其清除,如果球閥閥芯或者密封已經損壞,則予以更換或維修。

二、 動作遲緩或出現動動停停的抖動現象。

1、檢查氣動執行器的輸出扭矩是否與所配閥體相配合,如果氣動執行器的額定輸出扭矩小于閥體所需扭矩,會出現動作遲緩或者抖動現象。

2、檢查氣動執行器氣源的氣壓是否能夠過低,如果過低,將氣源氣壓增至4~7公斤。

3、閥門或閥芯裝配太緊導致閥體所需扭矩變大,重新裝配閥體。

4、對于單作用氣動球閥,如果出現失信號時動作過緩或抖動現象,則需要檢查排氣側管路或電磁閥以及執行器內彈簧,看排氣側管路是否發生堵塞,控制電磁閥發生損壞或者選型錯誤,執行器內彈簧是否剛性過小。

測試

氣動執行器是氣動球閥、氣動蝶閥等氣動閥門的驅動控制裝置。在氣動閥門使用過程中要定期對其進行維護和檢修,新購置氣動閥門后也要進行檢測,下面就氣動執行器的測試方法進行簡單的介紹:

1、空載測試:

將氣動執行器水平防止,向汽缸兩側交替施加測試氣壓,排氣側通向大氣,使氣動執行器進行開關操作,氣動執行器用動作穩定,無卡阻和爬行現象。空載測試的時候要注意,帶有緩沖機構的氣動執行器,在進行空載實驗時,緩沖閥應*打開。

2、強度測試:

以壓縮空氣或混合油(70%煤油,30錠子油)為介質,按照1.5倍zui大氣缸工作壓力,交替想氣缸內施加壓力,并保持壓力3min后,觀察氣缸外觀并解體檢查,氣動執行器缸體端蓋和靜密封部位不允許有滲漏及結構變形。注意:進行此項測試時要采取安全保護措施。

3、負載測試:

將氣動裝置安裝在試驗臺上,分別向氣缸施加 0.6MPa壓力的壓縮空氣,并向輸出軸逐漸施加力矩或推力,量此時氣動裝置的輸出力矩或推力,其值不小于氣動裝置標牌的規定值。同時對手動機構、開度指示、行程限位、信息反饋等部件逐一進行檢查,不允許出現變形及其他異常現象。

4、密封測試:

氣動執行器在空載情況下,從兩進氣口交替施加zui大工作壓力1.1倍的壓縮空氣,檢查活塞,輸出軸處的漏氣量。保壓3min,從各自背壓一側泄漏出的空氣量不允許超過 (3+0.15D)cm3/min(標準狀態);從端蓋、輸出軸處泄漏出的空氣量不允許超過 (3+0.15d)cm3/min。

保養方法

1、存放的閥門,應作定期檢查,對外露的加工表面須保持清潔,清除污垢,存放時球閥應兩端堵塞并處于開啟狀態,閘閥、截止閥、止回閥,通道的兩端應堵塞并處于關閉狀態,整齊地存放在室內通風干燥的地方,嚴禁堆置或露天存放。

2、安裝前,必須仔細核對本閥標志的壓力,通徑是否符合使用要求,消除運輸過程所造成的缺陷,并消除閥件的污垢。

3、安裝時,可將閥門按連接方式直接裝置在管路上。一般情況下,可安裝在管路任意位置上,但需便于操作的檢修,注意截止閥介質流向應是縱閥瓣下面往上流,升降式止回閥只能水平安裝。

4、球閥、截止閥、閘閥使用時,只作全開或全閉,不允許做調節流量用,以免密封面受沖蝕,加速磨損。閘閥和上螺紋截止閥內有倒密封裝置,手輪旋至zui上位置擰緊,即可阻止介質從填料處泄漏。球閥、截止閥、閘閥開、關時應用手輪,請勿借助杠桿或其它工具,以免損壞閥件。手輪順時針旋轉為關閉,反之為開啟。

6、填料壓蓋的螺栓應均勻地擰緊,不應壓成歪狀態,以免碰傷阻礙閥桿運動或造成泄漏.

7、閥門在使用過程中,應經常保持清潔,傳動螺紋必須定期潤滑,發現故障時,應立即停止使用,查明原因清除故障。